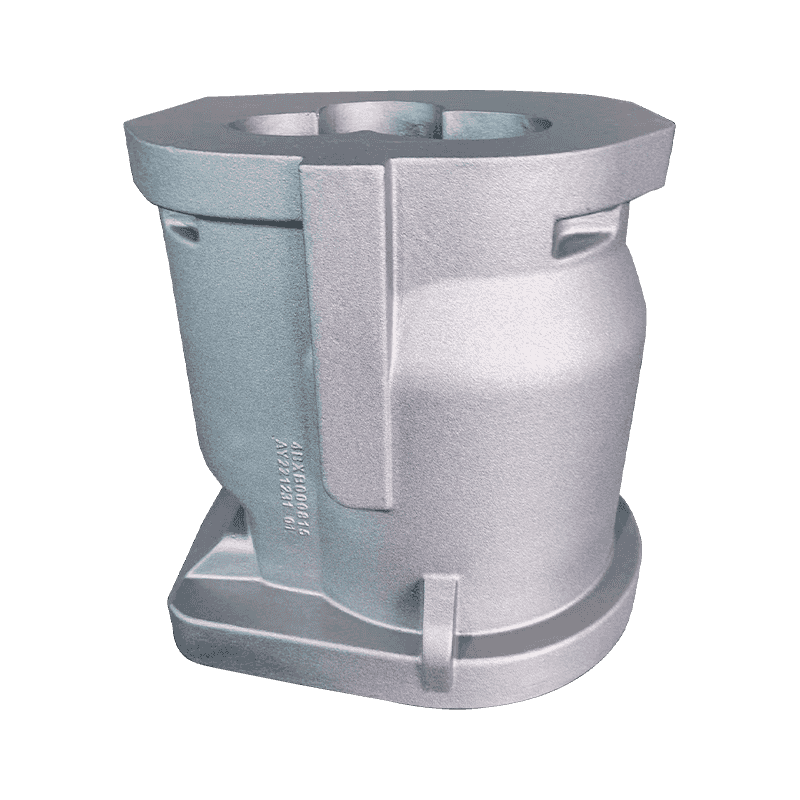

1. การเลือกใช้วัสดุเพื่อความทนทานต่อการขัดถู

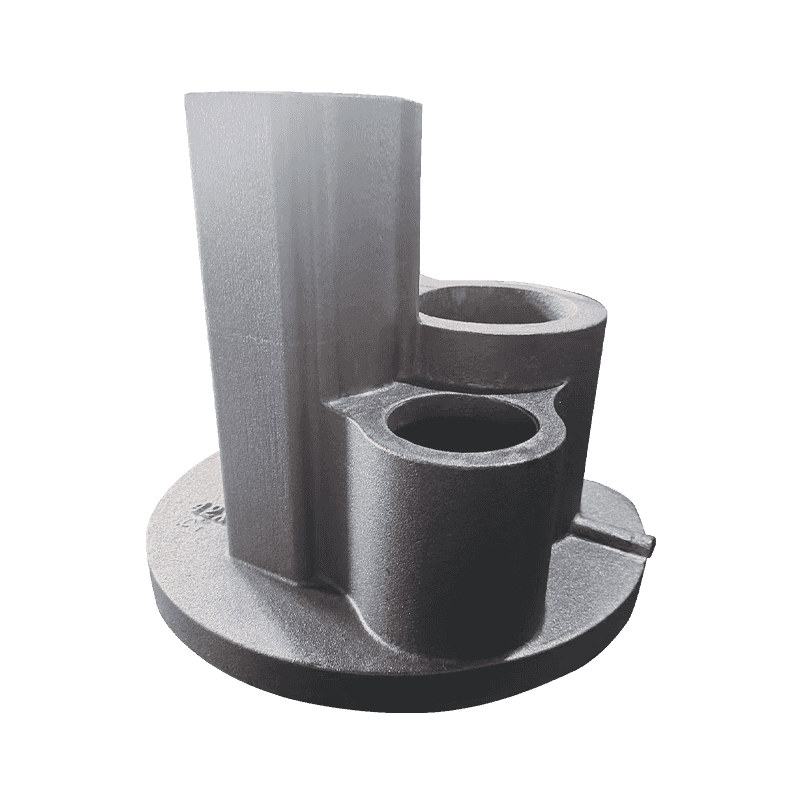

การเลือกใช้วัสดุถือเป็นปัจจัยพื้นฐานในการรับประกันว่า การหล่อปั๊มและวาล์ว มีความทนทานต่อการสึกหรอในสภาพแวดล้อมที่มีวัสดุที่มีฤทธิ์กัดกร่อน เช่น สารละลายและของเหลวในกระบวนการผลิตทางเคมี วัสดุทั่วไปได้แก่ เหล็กหล่อโครเมียมสูง ซึ่งมีประสิทธิภาพเป็นพิเศษเนื่องจากมีความแข็งและทนต่อการสึกหรอสูง ปริมาณโครเมียมสูงช่วยเพิ่มความต้านทานต่ออนุภาคที่มีฤทธิ์กัดกร่อนในตัวกลางการไหล ทำให้เหมาะสำหรับใช้ในปั๊มสารละลายที่มีอนุภาคของแข็งอยู่ เหล็กดัด หรือที่รู้จักกันในชื่อเหล็กหล่อกลม ให้ความสมดุลที่ดีระหว่างความแข็งแกร่งและความต้านทานต่อแรงกระแทก ซึ่งจำเป็นสำหรับการจัดการแรงแบบไดนามิกที่พบในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน สำหรับสภาวะที่มีการกัดกร่อนมากขึ้น โลหะผสมสแตนเลส เช่น 304 และ 316 ให้ความทนทานต่อการเสียดสีและการกัดกร่อน ให้ความทนทานในสภาพแวดล้อมที่รุนแรงทางเคมี นอกจากนี้ โลหะผสมที่มีนิกเกิลเป็นส่วนประกอบหลัก ซึ่งมักใช้ในสภาวะที่รุนแรงที่เกี่ยวข้องกับอุณหภูมิสูงและการสัมผัสกับสารเคมี ทั้งสองอย่างรวมกัน ความต้านทานต่อการขัดถู และ ความต้านทานการกัดกร่อน เพื่อให้มั่นใจถึงประสิทธิภาพที่เชื่อถือได้ในสภาพแวดล้อมที่รุนแรง

2. การชุบแข็งและการบำบัดความร้อน

เพื่อเพิ่มประสิทธิภาพให้ดียิ่งขึ้น ความต้านทานต่อการขัดถู ของการหล่อปั๊มและวาล์ว การรักษาความร้อน และ กระบวนการชุบแข็ง ใช้เพื่อปรับปรุงคุณสมบัติของวัสดุ ผ่านกระบวนการต่างๆ เช่น ดับและแบ่งเบาบรรเทา การหล่อได้รับการชุบแข็งเพื่อเพิ่มความต้านทานการสึกหรอ ซึ่งเป็นสิ่งสำคัญในการจัดการกับตัวกลางที่มีฤทธิ์กัดกร่อน ความแข็งของวัสดุมีความสัมพันธ์โดยตรงกับความสามารถในการทนต่อการสึกหรอทางกล โดยเฉพาะอย่างยิ่งเมื่ออยู่ภายใต้การไหลอย่างต่อเนื่องของสารละลายหรือสารเคมีที่มีฤทธิ์กัดกร่อน นอกจากการบำบัดด้วยความร้อนแบบดั้งเดิมแล้ว การชุบแข็งแบบเหนี่ยวนำ สามารถใช้กับพื้นที่เฉพาะของการหล่อ เช่น ใบพัดหรือบ่าวาล์ว ซึ่งพบการสึกหรอมากที่สุด ซึ่งช่วยเสริมความแข็งแกร่งเฉพาะจุดในขณะที่ยังคงรักษาความแข็งแกร่งโดยรวมของส่วนประกอบ ทำให้มั่นใจได้ว่าสามารถทนต่อแรงกระแทกและความเครียดจากความร้อนได้

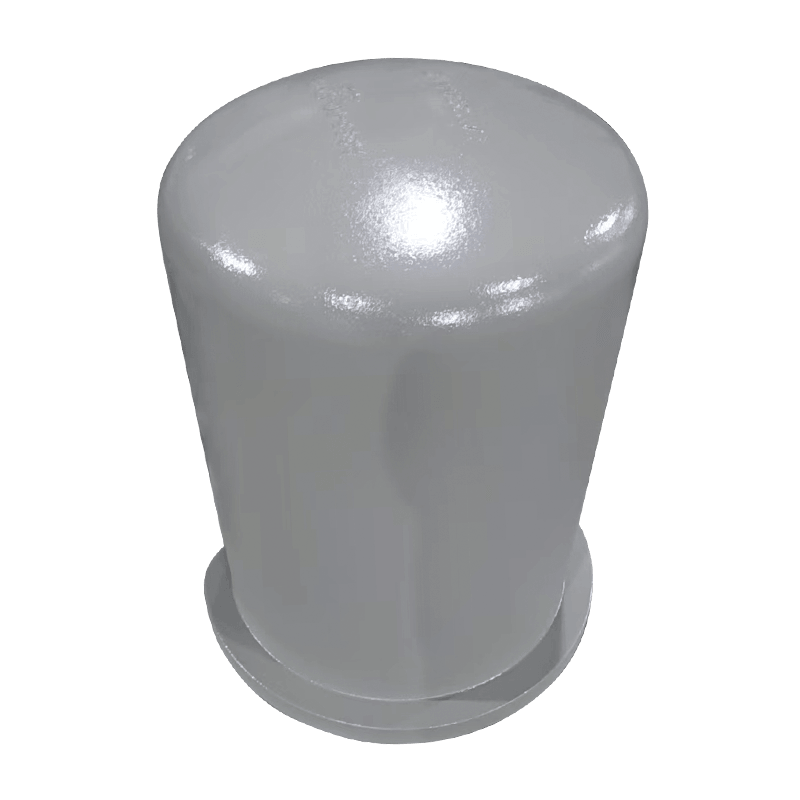

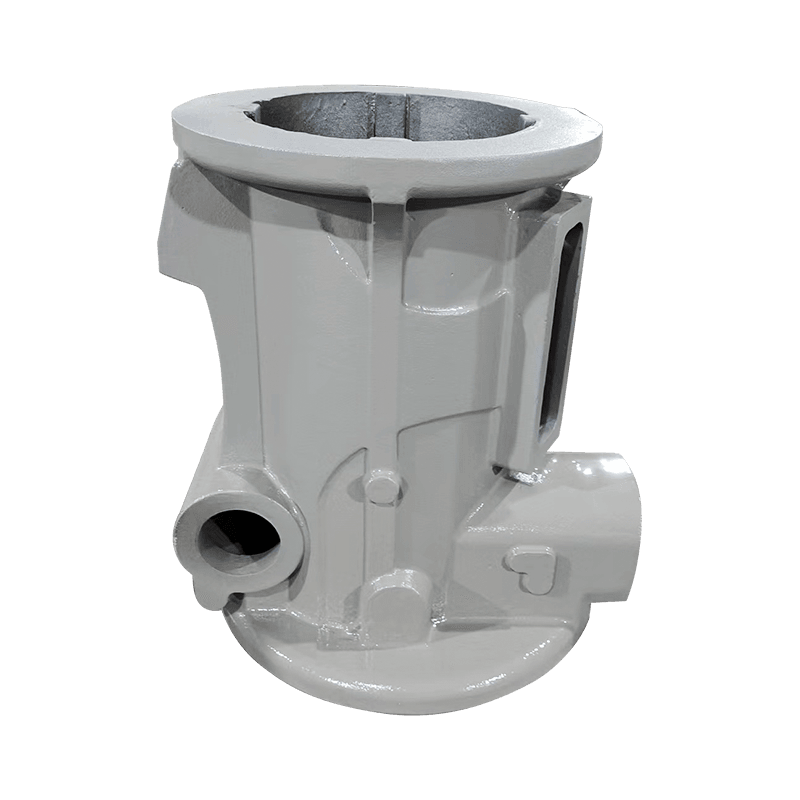

3. การเคลือบและการรักษาพื้นผิว

การเคลือบและการรักษาพื้นผิว นำไปใช้กับปั๊มและวาล์วหล่อเพื่อปรับปรุง ความต้านทานต่อการขัดถู . ชุบฮาร์ดโครม มักใช้เพื่อเพิ่มความแข็งของพื้นผิว โดยให้ชั้นที่ทนทานและทนทานต่อการสึกหรอ ซึ่งช่วยปกป้องการหล่อที่อยู่ด้านล่างจากแรงเสียดสี เคลือบเซรามิก เป็นอีกหนึ่งวิธีแก้ปัญหาทั่วไป โดยเฉพาะอย่างยิ่งสำหรับปั๊มสารละลาย เนื่องจากมีความทนทานต่อการเสียดสีและการกัดกร่อนได้ดีกว่า สารเคลือบเหล่านี้ให้พื้นผิวที่แข็งและเรียบซึ่งช่วยลดการเสียดสีและการสึกหรอ แม้ในที่ที่มีอนุภาคที่มีฤทธิ์กัดกร่อนสูง การเคลือบที่ใช้โพลีเมอร์ เช่น ไฟเบอร์ หรือ เคลือบอีพ็อกซี่ ถูกนำมาใช้ในสภาพแวดล้อมการประมวลผลทางเคมีเพื่อป้องกันทั้งสองอย่าง รอยขีดข่วน และ การโจมตีทางเคมี เพื่อให้มั่นใจว่าการหล่อจะรักษาความสมบูรณ์เมื่อเผชิญกับสารเคมีที่รุนแรง สเปรย์เคลือบกันความร้อน เช่น those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

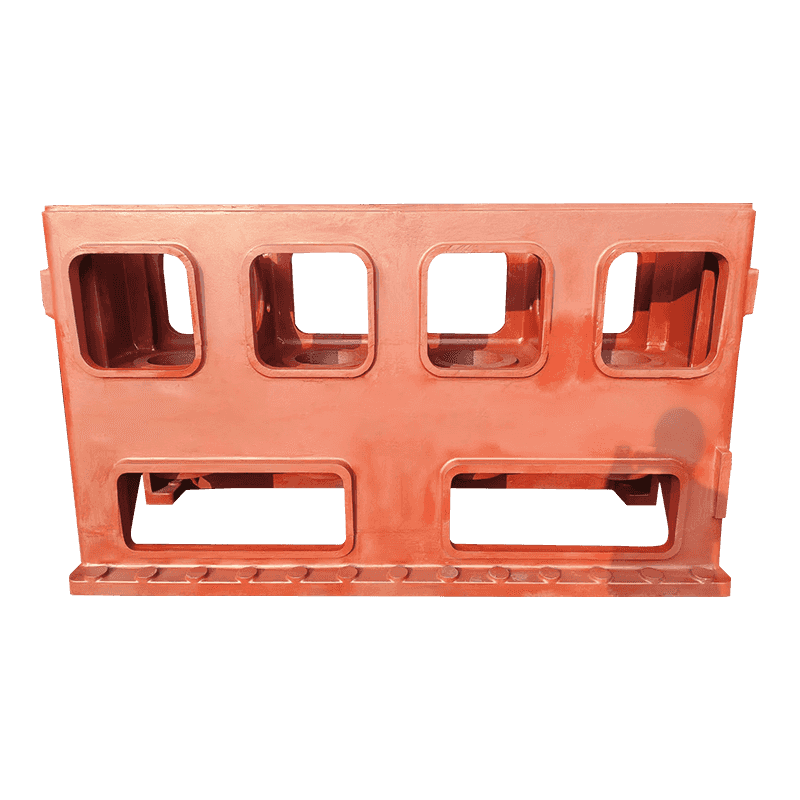

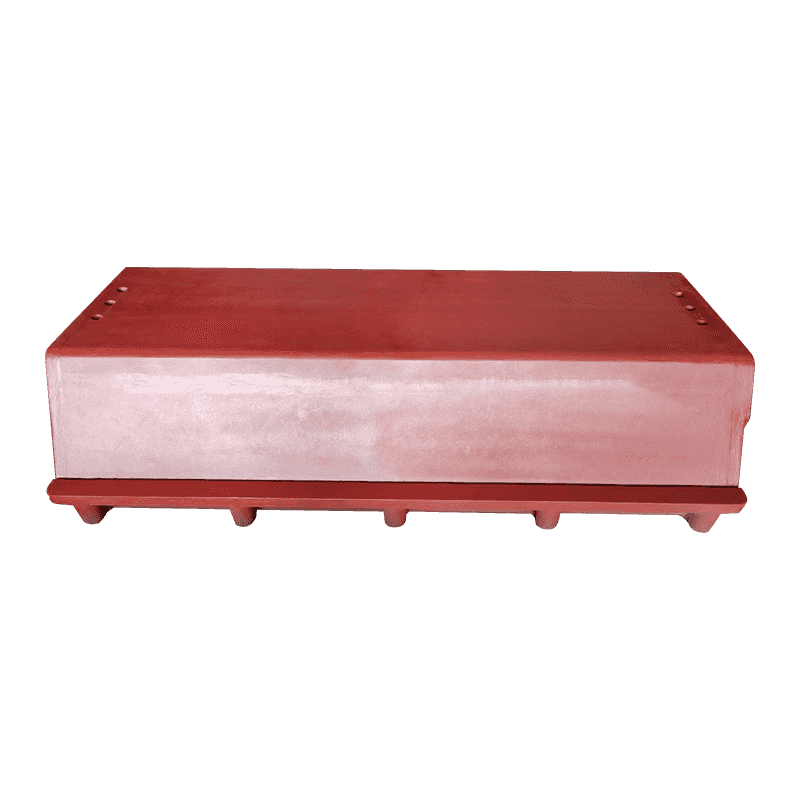

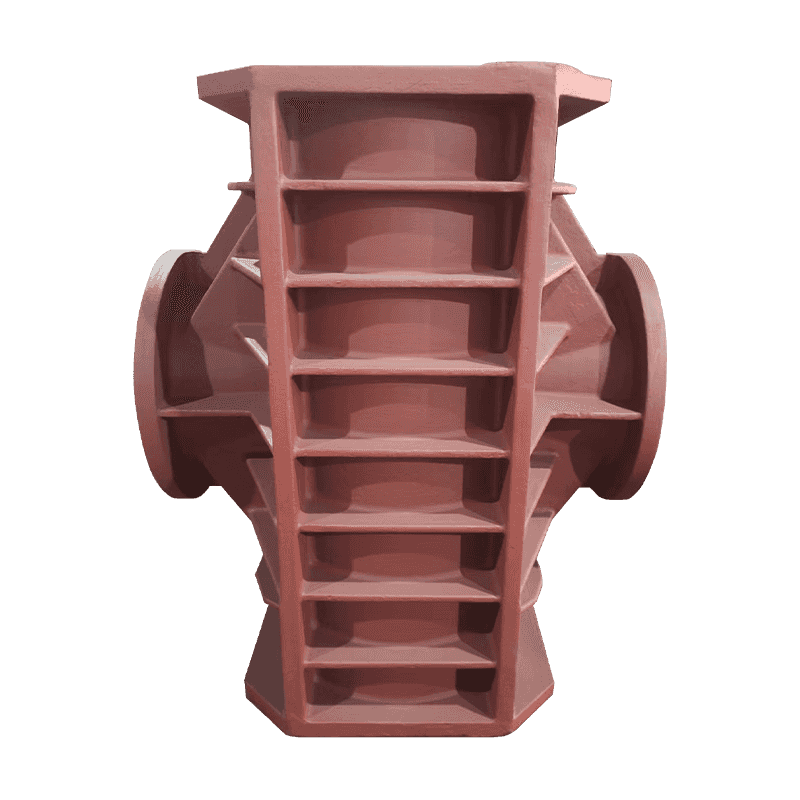

4. การออกแบบและเรขาคณิตที่ปรับให้เหมาะสม

ที่ การออกแบบและเรขาคณิต การหล่อปั๊มและวาล์วมีบทบาทสำคัญในความสามารถในการรับมือกับการสึกหรอในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน ส่วนประกอบต่างๆ เช่น ตัวเรือนปั๊ม ตัววาล์ว และใบพัดต้องได้รับการออกแบบให้มีเส้นทางการไหลที่ราบรื่นเพื่อลดความปั่นป่วนและลดการสะสมของอนุภาคที่มีฤทธิ์กัดกร่อนในพื้นที่วิกฤติ การไหลที่ราบรื่นและสม่ำเสมอจะช่วยลดโอกาสที่จะเกิดการสึกหรอเฉพาะจุด และช่วยให้มั่นใจได้ว่าของเหลว สารละลาย หรือตัวกลางทางเคมีจะไหลผ่านระบบอย่างมีประสิทธิภาพ นอกจากนี้ ส่วนที่หนาขึ้น ในบริเวณที่มีความเครียดสูง เช่น ใบพัดหรือบ่าวาล์ว มักใช้เพื่อเพิ่มความทนทาน โดยเฉพาะอย่างยิ่งบริเวณที่ได้รับผลกระทบหรือการสึกหรออย่างรุนแรง เช่น บ่าวาล์วหรือปลอกปั๊ม อาจได้รับการเสริมความแข็งแรงเพื่อต้านทานการเสียรูปหรือความเสียหาย นอกจากนี้ การออกแบบที่ลดขอบหรือมุมที่แหลมคมให้เหลือน้อยที่สุดสามารถช่วยป้องกันการเสียดสีที่เกิดจากของเหลวข้นที่มีความเร็วสูงหรือของเหลวที่มีปริมาณอนุภาคสูง ซึ่งช่วยลดความเสี่ยงของการกัดเซาะของวัสดุมากเกินไป

5. การบำรุงรักษาและการตรวจสอบตามปกติ

แม้จะมีลักษณะที่แข็งแกร่งของ การหล่อปั๊มและวาล์ว , เป็นประจำ การบำรุงรักษา และ การตรวจสอบ เป็นสิ่งจำเป็นสำหรับการรับประกันความน่าเชื่อถือในระยะยาวในสภาพแวดล้อมที่มีการเสียดสีสูง ปกติ การตรวจสอบด้วยสายตา สามารถช่วยระบุสัญญาณเริ่มต้นของการสึกหรอ รอยแตก หรือการเสียรูปได้ ช่วยให้สามารถเข้าไปแก้ไขได้ทันท่วงที ก่อนที่ปัญหาเหล่านี้จะบานปลายไปสู่ความล้มเหลวร้ายแรง การเปลี่ยนตามกำหนดเวลา ของส่วนประกอบที่มีการสึกหรอสูง เช่น บ่าวาล์วหรือใบพัดปั๊ม มีความสำคัญอย่างยิ่งในการใช้งานที่การหล่อต้องเผชิญกับการเสียดสีอย่างต่อเนื่อง เนื่องจากชิ้นส่วนเหล่านี้เสื่อมสภาพเร็วกว่าชิ้นส่วนอื่นๆ การตรวจสอบสภาพและการเปลี่ยนชิ้นส่วนตามช่วงเวลาที่เหมาะสมจึงช่วยรักษาประสิทธิภาพของระบบให้เหมาะสมที่สุด นอกจากนี้ การตรวจสอบการสึกหรอ เทคโนโลยีสามารถนำมาใช้ในระบบขั้นสูง โดยให้ข้อมูลแบบเรียลไทม์เกี่ยวกับสภาพส่วนประกอบ และแจ้งเตือนผู้ปฏิบัติงานเมื่อถึงเกณฑ์การสึกหรอเฉพาะ เพื่อให้มั่นใจถึงการบำรุงรักษาเชิงรุก

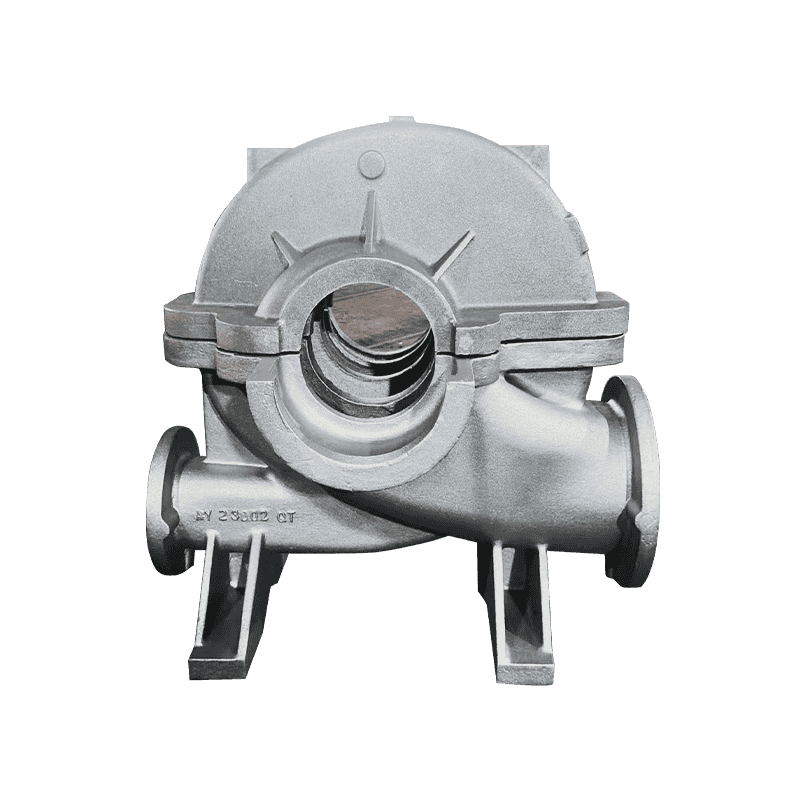

6. การเพิ่มประสิทธิภาพการหล่อลื่นและการไหล

เหมาะสม การหล่อลื่น มีความสำคัญในการลดการสึกหรอโดยเฉพาะในระบบที่ ชิ้นส่วนที่เคลื่อนไหว ที่เกี่ยวข้อง เช่น ปั๊มที่มีใบพัดหมุนหรือวาล์วที่มีกลไกที่นั่ง ในปั๊มสารละลาย ซึ่งอนุภาคที่มีฤทธิ์กัดกร่อนอาจทำให้เกิดการเสียดสีอย่างมาก การใช้สารหล่อลื่นพิเศษที่สามารถทนต่อสภาวะที่มีฤทธิ์กัดกร่อนถือเป็นสิ่งสำคัญ สารหล่อลื่นเหล่านี้ลดการสึกหรอที่เกิดจากการสัมผัสระหว่างอนุภาคกับโลหะ ในทำนองเดียวกันในระบบที่ ตลับลูกปืนอุทกพลศาสตร์ มีการใช้การหล่อลื่นที่เหมาะสมเพื่อให้แน่ใจว่ามีฟิล์มของเหลวเพียงพอระหว่างชิ้นส่วนที่เคลื่อนไหวเพื่อลดการสัมผัสระหว่างโลหะกับโลหะโดยตรง นอกจากนี้ การเพิ่มประสิทธิภาพการไหล สามารถช่วยลดการสึกหรอในปั๊มและวาล์วโดยการควบคุมอัตราการไหลและทำให้มั่นใจว่าอยู่ภายในพารามิเตอร์การออกแบบของระบบ ของเหลวข้นหรือของเหลวที่ไหลเร็วหรือช้าเกินไปอาจทำให้เกิดความเครียดเพิ่มเติมกับส่วนประกอบ ซึ่งนำไปสู่การย่อยสลายเร็วขึ้น โดยการตรวจสอบให้แน่ใจว่าสภาพการไหลยังคงอยู่ในช่วงที่เหมาะสม การสึกหรอจะลดลง ส่งผลให้มีอายุการใช้งานยาวนานขึ้นสำหรับการหล่อ